Traitement de la machine de thermoformage plastique après immersion dans l'eau

LITAI MACHINERY Co., Ltd.

LITAI MACHINERY Co., Ltd.

Aug 09 2022

Aug 09 2022

LITAI MACHINERY Co., Ltd.

LITAI MACHINERY Co., Ltd.

Si votre machine de thermoformage plastique est inondée après une inondation , veuillez suivre les méthodes de traitement suivantes afin de minimiser les pertes. Il est recommandé de contacter un technicien de maintenance professionnel pour connaître les méthodes de traitement suivantes, puis de remettre la machine sous tension et de la tester une fois la détection normale. Avant de mettre la machine sous tension, activez le mode manuel, vérifiez le bon fonctionnement de chaque unité de commande, puis activez le mode automatique.

Méthode de traitement de la machine de thermoformage plastique après immersion dans l'eau

Partie électrique (particulièrement importante)

1 Débranchez l'alimentation électrique et, une fois que toutes les étapes suivantes sont confirmées comme étant correctes, l'alimentation peut être rétablie sous la direction de professionnels !

Débranchez toutes les sources d'alimentation, accrochez un panneau d'interdiction de fermeture sur l'interrupteur principal et ne travaillez pas sur la machine de thermoformage plastique tant que l'alimentation n'est pas débranchée.

2. Vérifiez si la carte principale du PLC et l'écran tactile contiennent de l'eau.

Si la carte mère de l'automate et l'écran tactile entrent en contact avec l'eau, la batterie interne doit être retirée au plus vite. Dans le cas contraire, les composants resteront sous tension, ce qui aggravera les dommages causés aux composants mouillés.

③ Vérifiez si le boîtier électrique est rempli d'eau

Si le boîtier électrique est trempé, faites appel à un professionnel pour retirer tous les composants électriques, ouvrir le boîtier et nettoyer le circuit imprimé et les contacts métalliques avec une solution de nettoyage pour circuits imprimés, y compris la carte d'E/S, l'alimentation 24 V, l'alimentation 5 V, le transformateur, les contacteurs CA, les interrupteurs pneumatiques, les composants statiques, etc. Pour les emplacements et composants non nettoyables, utilisez un rinçage. Après le rinçage, assurez-vous que le circuit imprimé est parfaitement sec avant de le réinstaller. Si un condensateur ou un transistor est endommagé, vous pouvez contacter le fabricant pour le remplacer.

④Séchez tous les composants électriques

Utilisez un sèche-cheveux ou un séchoir pour sécher complètement tous les composants. Les composants décomposés et nettoyés peuvent être superposés sur des matériaux secs. La température de séchage est de 50 à 60 °C et le temps de séchage est de 8 à 10 heures. Il est préférable de choisir une température basse pour un séchage prolongé. Après séchage, vérifiez si la résistance d'isolement est conforme aux exigences. Il est recommandé d'utiliser un multimètre pour les lignes et composants basse tension 24 V avec une plage de résistance de 100 K ou plus (plus la plage est élevée, mieux c'est), et un mégohmmètre pour les lignes et composants 220 V et plus afin de déterminer s'ils sont endommagés et de les sécher complètement.

⑤Les composants électriques sont mis sous tension et vérifiés individuellement

Les professionnels sont tenus de mettre sous tension et d'inspecter les composants électriques complètement secs, et ils peuvent être installés et utilisés une fois l'inspection en bon état.

6Autre

Si la défaillance des composants électriques ne peut être évitée après les opérations ci-dessus, veuillez cesser immédiatement de l'utiliser et contacter le personnel de service du fabricant pour le remplacement ou la réparation avant de démarrer la machine de thermoformage plastique.

Partie hydraulique

1. Vérifiez si la pompe à huile du moteur contient de l'eau.

Si la pompe à huile du moteur est trempée dans l'eau, la pompe à huile du moteur ne peut pas être allumée, car l'eau pénétrant dans l'huile hydraulique après la mise en marche du moteur peut pénétrer dans le système de canalisation hydraulique de la machine, provoquant la rouille des composants hydrauliques métalliques.

2. Vérifiez si l'huile hydraulique a pénétré dans l'eau

Ouvrez le bouchon situé au fond du réservoir d'huile sur le support, versez une petite quantité d'huile et enflammez-la avec un morceau de papier. Si l'huile ne s'enflamme pas ou si un crépitement se fait entendre pendant la combustion, cela signifie qu'il y a de l'eau dans l'huile hydraulique ; un test au sulfate de cuivre anhydre permet également de vérifier si l'huile devient bleue. Si elle devient bleue, cela signifie qu'il y a de l'eau. Si l'huile contient de l'eau, il faut remplacer toute l'huile hydraulique du réservoir. Essuyez le réservoir avec un chiffon propre avant de vidanger l'huile. Vérifiez également les composants hydrauliques et les canalisations, et procédez de la même manière.

Autres pièces

①Vérifiez tous les servomoteurs et pilotes

Demandez à un professionnel de séparer le stator et le rotor du moteur, de sécher le bobinage du stator (le rotor du servomoteur possède une forte force magnétique ; veuillez respecter les consignes de sécurité) et d'utiliser une lampe à incandescence de 100 W pour pénétrer dans la coque du moteur pendant au moins 8 heures. Après séchage, agitez l'appareil de mesure pour vérifier la résistance d'isolement et assurez-vous qu'elle est ≥ 0,4 MΩ. Dans le même temps, retirez le roulement du moteur et nettoyez-le à l'essence pour vérifier son bon fonctionnement. Sinon, remplacez-le par un roulement de même spécification.

②Vérifiez la pompe de lubrification

Séparez le rotor, le stator et la vessie du moteur de la pompe de lubrification. Les enroulements fixes peuvent être séchés à l'aide d'une trémie de séchage. La résistance d'isolement doit être supérieure ou égale à 0,4 MΩ. Après dérouillage, les engrenages de la pompe peuvent tourner de manière flexible. Lubrifiez les pièces lubrifiées pour vérifier leur bonne lubrification.

③ Inspection de l'ensemble de la machine

Vérifiez l'ensemble de la machine, faites un bon travail de nettoyage et de traitement antirouille, testez chaque action une par une au démarrage et observez s'il y a une anomalie dans le processus d'action !

Avertissement de sécurité

Il est recommandé de faire appel à un technicien de maintenance professionnel pour effectuer les étapes ci-dessus, puis de mettre la machine sous tension et de la tester une fois l'inspection terminée. Avant de démarrer la machine, vérifiez le bon fonctionnement de chaque unité de commande en mode manuel, puis activez le mode automatique.

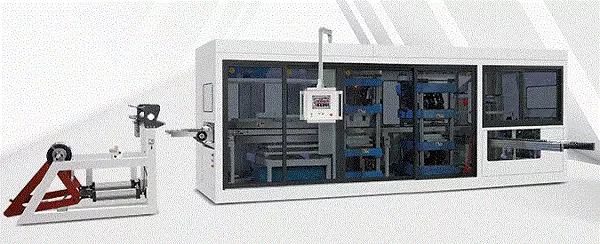

Fabricant de machines de thermoformage - LITAI

Fondée en 2001, LITAI MACHINERY Co., Ltd. est un fabricant professionnel de thermoformeuses automatiques multi-stations, de lignes de production de gobelets en plastique, de thermoformeuses BOPS, de moules, d'extrudeuses de feuilles PET et de feuilles multicouches PP/PS. Nous sommes un fabricant de référence intégrant la production, la R&D, la fabrication et la vente pour l'industrie et le commerce. Nous invitons nos clients, nouveaux comme anciens, à venir nous consulter !

Actualités recommandées

Actualités recommandées