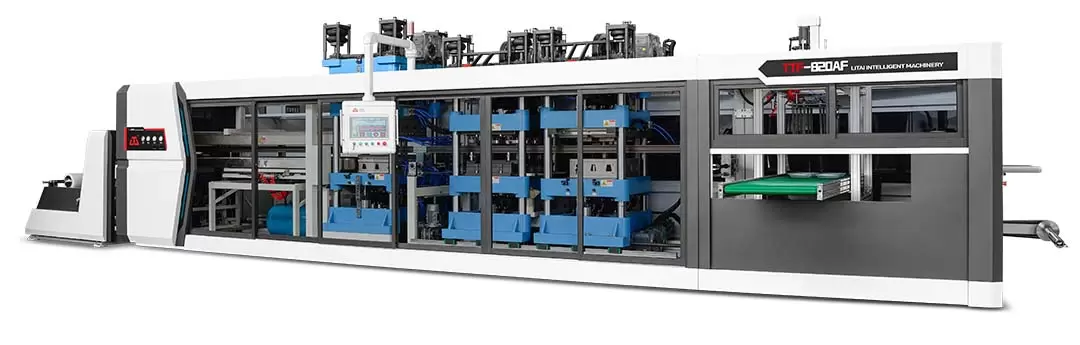

Machine de thermoformage plastique entièrement automatique à quatre stations TTF-820AF

MACHINES LITAI

MACHINES LITAI

Aug 16 2024

Aug 16 2024

La thermoformeuse plastique entièrement automatique à quatre postes de la série TTF est notre dernier produit phare. Elle intègre le formage, le poinçonnage, la découpe et l'empilage en une seule machine, offrant ainsi une solution quatre-en-un. Elle offre une large gamme d'applications et convient aux grandes surfaces de formage requises par nos clients. Elle peut produire des barquettes, des conteneurs, des barquettes, des boîtes à gâteaux à clapet, des couvercles, etc. Entièrement entraînée par servomoteurs, elle offre un fonctionnement stable, un faible niveau sonore, un rendement élevé et une qualité irréprochable.

Structure du produit et principe de fonctionnement

La thermoformeuse plastique à quatre postes comprend principalement un système d'alimentation, un système de chauffage, un système de moulage, un système de poinçonnage, un système de découpe, un système d'empilage et un système de contrôle. Son principe de fonctionnement principal consiste à ramollir la feuille de plastique par chauffage à haute température, puis à la mouler pour obtenir la forme souhaitée grâce au système de découpe. Sa conception à quatre postes permet à l'équipement d'exécuter quatre processus différents simultanément en un seul cycle, améliorant ainsi considérablement l'efficacité de la production.

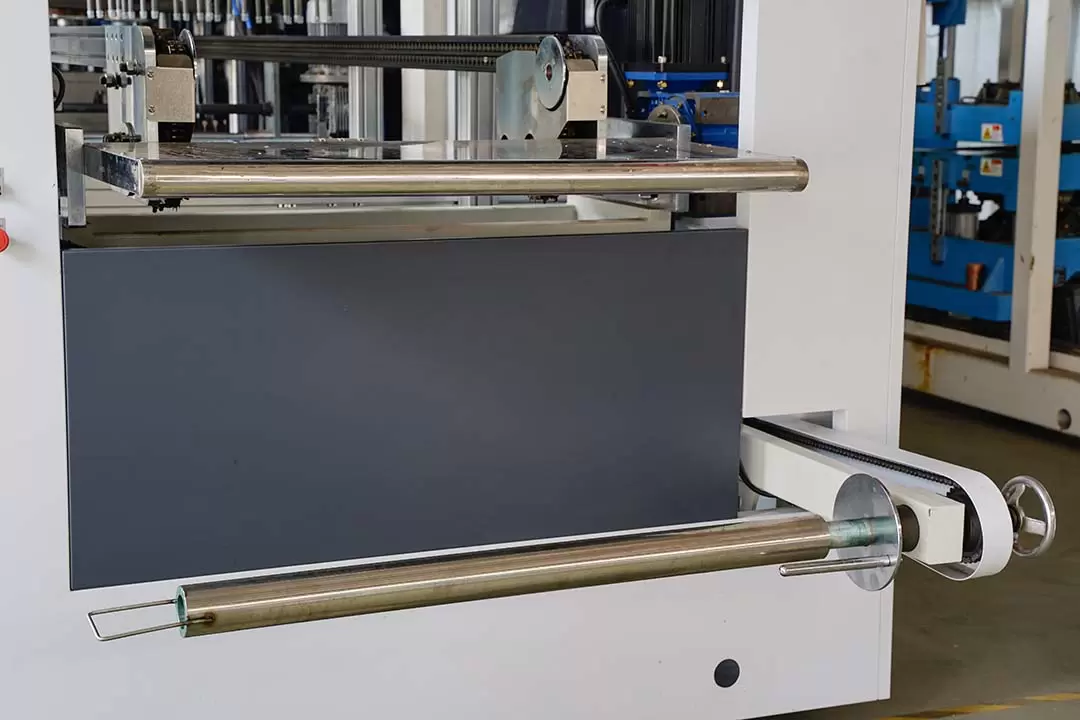

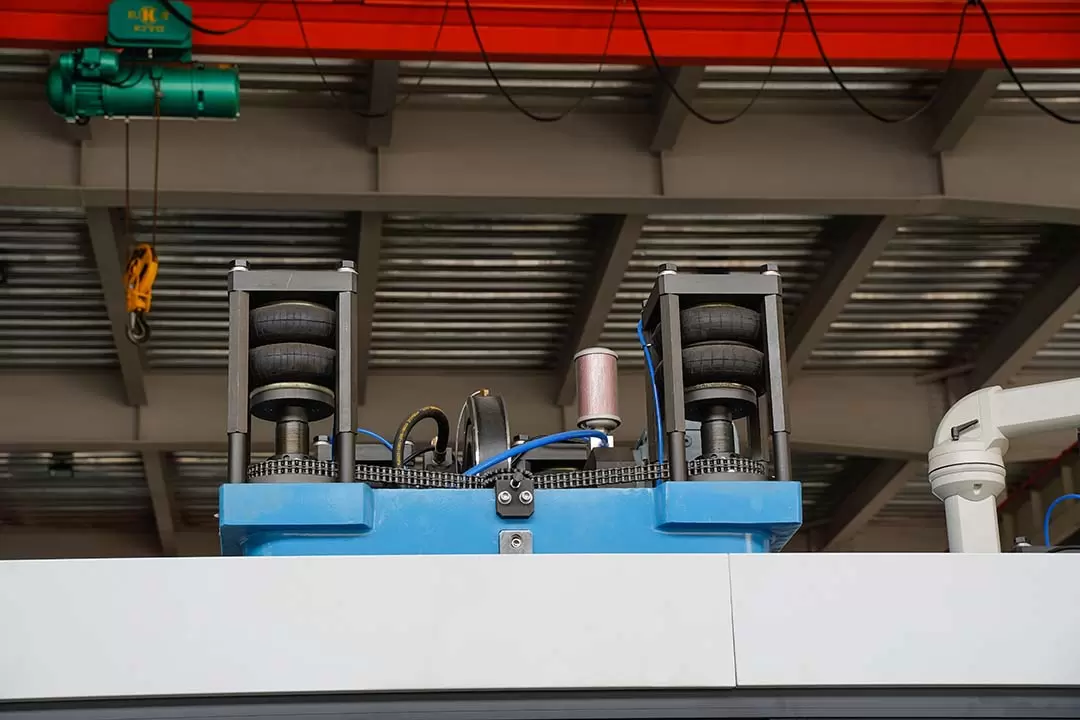

Système d'alimentation

Les feuilles de plastique sont automatiquement transportées vers la zone de chauffage par le système d'alimentation. Ce dernier est généralement équipé de servomoteurs de précision et de rails de guidage pour garantir une entrée stable et uniforme des feuilles dans la zone de chauffage. Ce processus peut être ajusté en fonction de l'épaisseur et des propriétés des différentes feuilles afin d'optimiser la chauffe.

Système de chauffage

Le système de chauffage utilise un élément chauffant en céramique de marque allemande Elstein, capable de chauffer rapidement et uniformément la tôle à la température souhaitée. Le régulateur de température ajuste automatiquement la puissance du réchauffeur en surveillant en temps réel la température de la zone de chauffage afin de garantir que la tôle atteigne l'état de ramollissement idéal dans la plage de température appropriée.

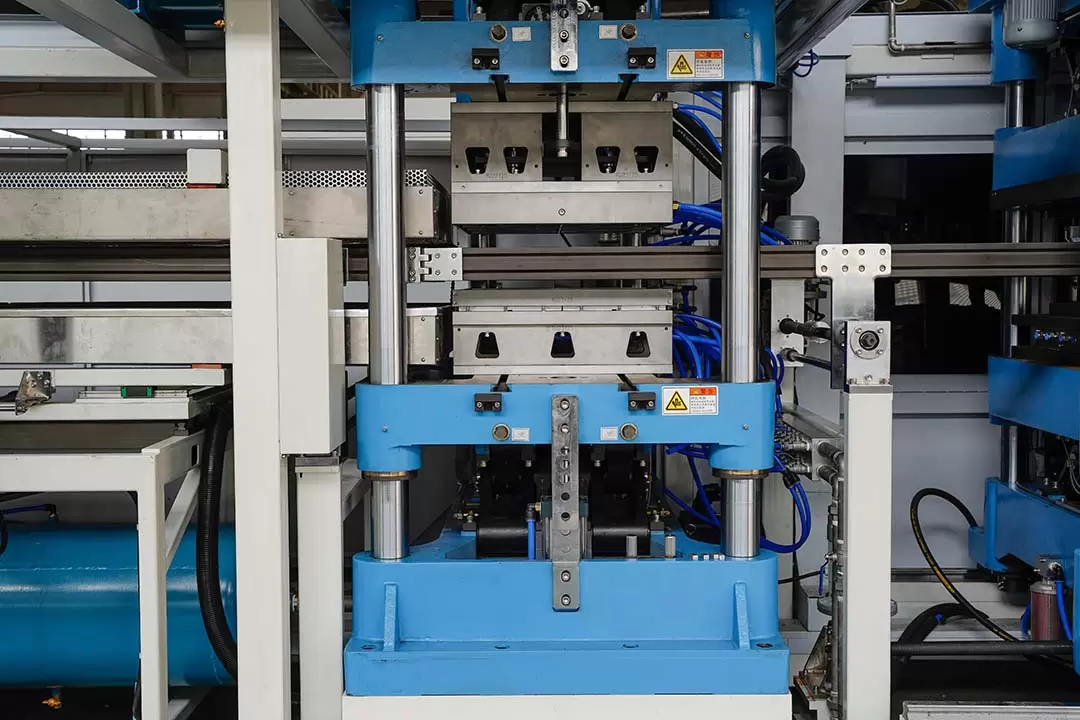

Système de formage

Le système de formage comprend un moule supérieur, un moule inférieur et un dispositif de formage sous vide ou sous pression. Une fois la feuille chauffée entrée dans la zone de formage, les moules supérieur et inférieur se rapprochent rapidement, et la feuille est étirée ou comprimée par aspiration ou sous pression pour obtenir la forme souhaitée. Au cours de ce processus, les paramètres de formage (pression, temps, etc.) peuvent être réglés avec précision grâce au système de contrôle afin de répondre aux exigences de formage des différents produits.

Système de coupe

Les feuilles formées sont automatiquement introduites dans la zone de découpe. Le système utilise des outils de découpe à grande vitesse ou des dispositifs de découpe à l'emporte-pièce pour découper avec précision selon les dimensions et les formes prédéfinies du produit. Il peut également être équipé d'un dispositif de recyclage des chutes pour un traitement centralisé des chutes et une réduction du gaspillage de matériaux.

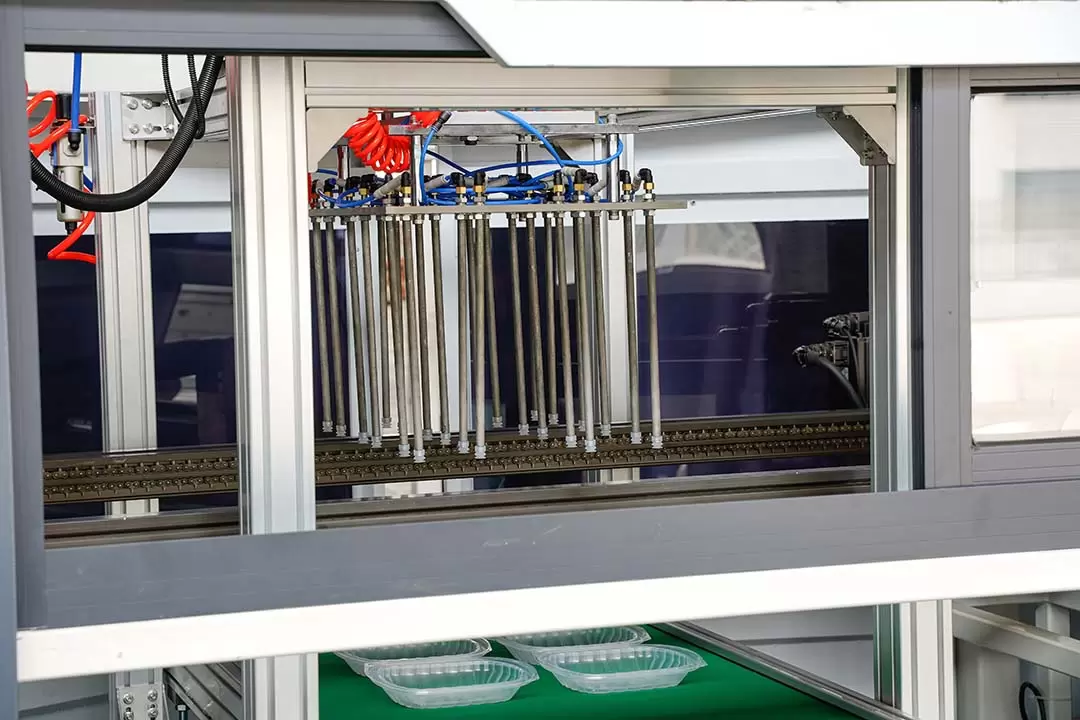

Système d'empilage

Les produits finis sont automatiquement acheminés vers la zone d'empilage. Le système d'empilage les empile et les trie selon la quantité prédéfinie, puis les place soigneusement sur la table de sortie pour leur emballage ou leur transport ultérieur.

Avantages du produit

Production efficace

Fonctionnement synchrone multi-stations : la conception à quatre stations permet à l'équipement de chauffer, de former, de couper et d'empiler en même temps, raccourcissant considérablement le cycle de production, ce qui est particulièrement adapté à la production de chaînes de montage à grande échelle.

Fonctionnement à grande vitesse : l'équipement peut réaliser plusieurs cycles de formage par minute, augmentant considérablement le rendement par unité de temps, et constitue un choix idéal pour la production de masse.

Contrôle précis

Technologie de contrôle avancée : Le système de contrôle PLC intelligent associe des capteurs de haute précision à une interface homme-machine (IHM) de haute précision, un contrôle de température précis et une erreur de contrôle de température inférieure à 1 ° C. L'opérateur peut facilement régler et surveiller divers paramètres tels que la température, la pression, le temps de formage, la vitesse d'alimentation, etc. via l'écran tactile. Le système de contrôle dispose également de fonctions de diagnostic des pannes et d'alarme, qui peuvent inciter l'opérateur à intervenir rapidement en cas d'anomalie de l'équipement. Un contrôle précis des paramètres clés du processus garantit une qualité constante de chaque lot de produits.

Flexible et diversifié

Compatibilité multi-matériaux : L'équipement peut être appliqué à une variété de matériaux plastiques, tels que le polypropylène (PP), le polystyrène (PS), le polyéthylène téréphtalate (PET), le polychlorure de vinyle (PVC), etc., et peut produire des produits de différentes épaisseurs et tailles.

Remplacement facile du moule : le remplacement du moule est simple et rapide, prenant en charge la production de commutation rapide de produits diversifiés, particulièrement adapté à la production multi-variétés et en petits lots.

Stable et fiable

Robuste et durable : chaque station de la structure de l'équipement adopte une structure à quatre colonnes, qui a été traitée avec précision et présente une excellente durabilité et résistance à l'usure, garantissant un fonctionnement sûr et stable à long terme.

Système de maintenance automatique : L'équipement est équipé de systèmes de lubrification automatique et d'autodétection des défauts pour prolonger la durée de vie de l'équipement, réduire les temps d'arrêt et les coûts de maintenance.

Économie d'énergie et protection de l'environnement

Système de chauffage à haute efficacité : une technologie de chauffage à économie d'énergie est adoptée pour réduire la consommation d'énergie, réduire les coûts d'exploitation et réduire efficacement l'impact sur l'environnement.

Fonctionnement silencieux : le contrôle du bruit est entièrement pris en compte lors de la conception de l'équipement, conformément aux normes de protection de l'environnement, et offre un environnement de fonctionnement plus silencieux.

Domaines d'application typiques

La machine de thermoformage plastique à quatre stations est largement utilisée dans les domaines suivants en raison de sa polyvalence et de son efficacité :

Industrie de l'emballage alimentaire

Produit de la vaisselle jetable, des plateaux alimentaires, des boîtes de conservation, etc. pour répondre à la demande du marché de l'emballage alimentaire en matière de haute qualité et de capacité de production élevée.

Industrie des dispositifs médicaux

Utilisé dans la fabrication de plateaux médicaux, de kits de test, d'emballages de seringues jetables, etc., pour garantir les exigences de sécurité et d'hygiène des produits.

Domaine des produits électroniques

Fabrication de boîtiers de produits électroniques, de boîtes d'emballage, de plateaux antistatiques, etc., pour répondre aux besoins de protection et d'emballage de l'industrie électronique.

Biens de consommation courante

Fabrique une variété de produits de première nécessité, de jouets, de papeterie, de contenants en plastique, etc., et dessert largement le marché des biens de consommation.

Résumé

La thermoformeuse plastique à quatre postes est devenue un équipement de production indispensable dans de nombreux secteurs industriels grâce à son excellent fonctionnement synchrone multipostes, sa capacité de production efficace, sa technologie de contrôle précise et sa grande adaptabilité aux matériaux. Qu'il s'agisse de productions à grande échelle ou de commandes personnalisées en petites séries, elle offre d'excellentes performances et des solutions flexibles pour aider les entreprises à améliorer leur efficacité de production, à réduire leurs coûts de production et à accroître leur compétitivité sur le marché.

Actualités recommandées

Actualités recommandées