Quel est le lien et la différence entre les machines de thermoformage et les machines de moulage par injection

MACHINES LITAI

MACHINES LITAI

Aug 13 2024

Aug 13 2024

Quel est le lien et la différence entre les machines de thermoformage, les machines de moulage par injection et les machines à blister ?

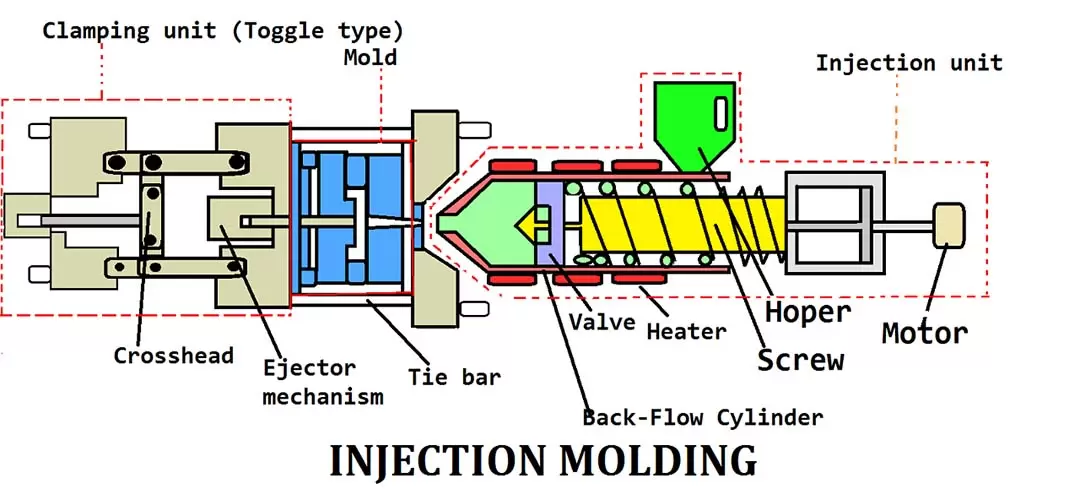

1. Machine de moulage par injection

1. Principe de fonctionnement

La presse à injecter chauffe la matière première plastique (généralement des thermoplastiques granulaires) jusqu'à l'état fondu, puis l'injecte sous haute pression dans un moule fermé à l'aide d'une vis. Le plastique refroidit et se solidifie dans le moule, pour finalement former le produit souhaité. L'ensemble du processus comprend les étapes suivantes : fusion, injection, maintien sous pression, refroidissement, ouverture du moule et démoulage.

2. Étapes du processus

Fusion du plastique : la matière première plastique est chauffée jusqu'à l'état fondu par un appareil de chauffage.

Injection : La vis pousse le plastique fondu dans la cavité du moule à travers la buse.

Maintien de la pression : Afin d'éviter que le plastique ne rétrécisse lors du refroidissement, une certaine pression est appliquée après l'injection pour maintenir la densité du plastique dans le moule.

Refroidissement : Le plastique dans le moule refroidit et se solidifie dans une forme prédéterminée.

Ouverture du moule : Le moule s'ouvre et le produit est retiré du moule grâce au mécanisme d'éjection.

3. Domaines d'application

Les machines de moulage par injection sont largement utilisées dans la fabrication de produits qui nécessitent une haute précision, une grande résistance et des formes géométriques complexes, telles que :

Industrie automobile : Production de garnitures intérieures et extérieures pour automobiles, de capot moteur, de pare-chocs et d'autres pièces.

Fabrication d'appareils électroménagers : Production de boîtiers de téléviseurs, de pièces de machines à laver, de tiroirs de réfrigérateurs, etc.

Électronique grand public : tels que boîtiers de téléphones portables, boîtiers d'ordinateurs portables, touches de clavier, etc.

Dispositifs médicaux : tels que seringues, flacons de médicaments, plateaux médicaux, etc.

4. Avantages et inconvénients

Avantages :

Il peut produire des pièces aux formes complexes et à la précision dimensionnelle élevée.

Il convient à la production à grande échelle avec un faible coût unitaire du produit.

Il peut réaliser des produits de différentes couleurs et matières.

Inconvénients :

Coût de moulage élevé et cycle de développement long.

Investissement initial important en équipement, processus complexe et exigences élevées en matière de technologie d'exploitation.

2. Machine de formage sous vide

1. Principe de fonctionnement

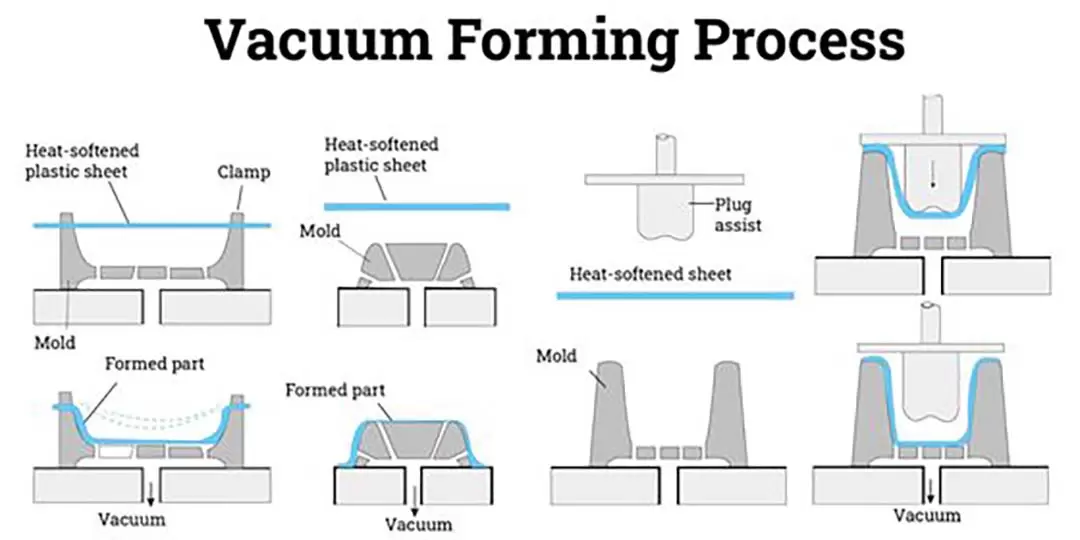

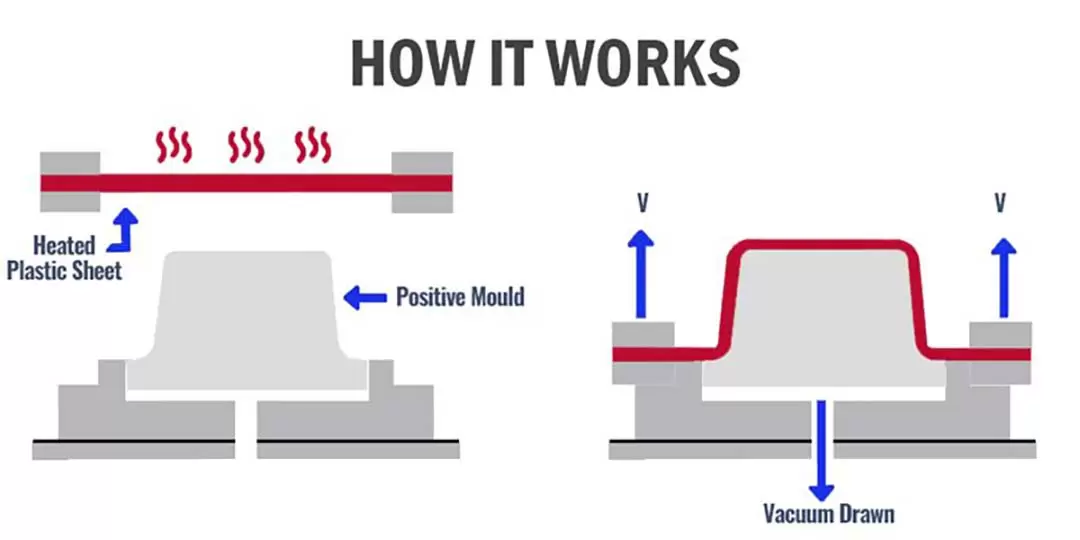

Le principe de fonctionnement de la machine de formage sous vide consiste à ramollir la feuille de plastique (généralement du polystyrène, du polypropylène, etc.) par chauffage, puis à l'adsorber sur la surface du moule par le vide afin de lui donner la forme souhaitée. Après refroidissement, la feuille se solidifie et prend la forme souhaitée.

2. Étapes du processus

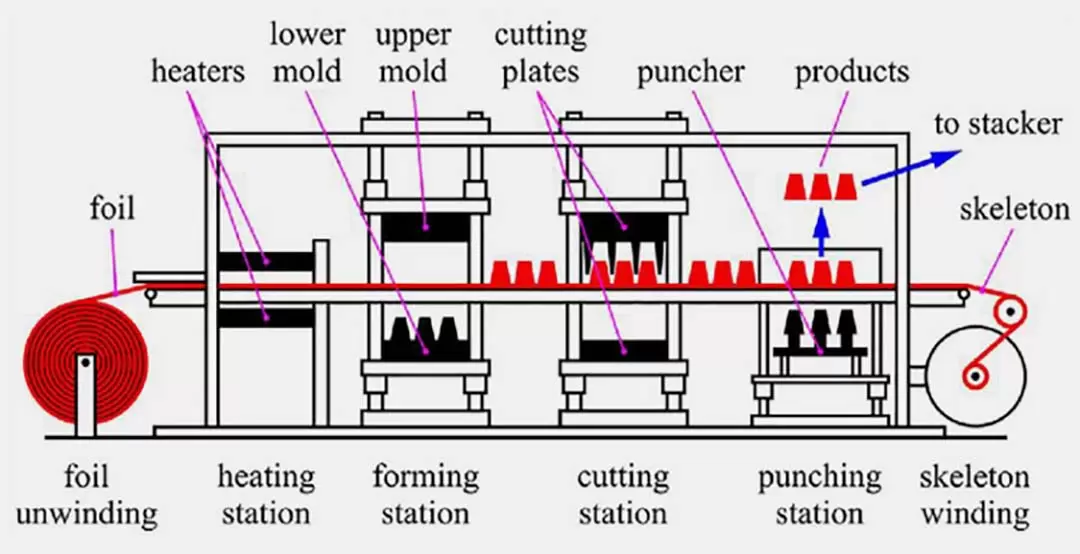

Chauffage : La feuille de plastique est chauffée jusqu'à ce qu'elle soit ramollie par un radiateur infrarouge ou un radiateur électrique.

Adsorption : la feuille de plastique chauffée et ramollie est adsorbée sous vide sur la surface du moule pour former la forme du moule.

Refroidissement : La feuille de plastique après moulage par adsorption est refroidie et solidifiée par le système de refroidissement.

Découpe : Couper les bords en plastique excédentaires pour obtenir le produit final.

3. Domaines d'application

Les machines à blister sont principalement utilisées pour produire divers produits d'emballage, notamment dans les domaines suivants :

Emballages alimentaires : tels que vaisselle jetable, plateaux alimentaires, couvercles de tasses, etc.

Emballage de produits électroniques : tels que plateaux de composants électroniques, emballages blister, etc.

Emballages de produits de première nécessité : tels que les emballages de jouets, les emballages de papeterie, les emballages de cosmétiques, etc.

4. Avantages et inconvénients

Avantages :

Vitesse de moulage rapide, adaptée à la production de masse.

Les coûts d'équipement et de moulage sont faibles et conviennent aux petites et moyennes entreprises.

Le processus est relativement simple et facile à utiliser.

Inconvénients :

Seuls des produits aux formes relativement simples et aux parois minces peuvent être fabriqués.

La résistance et la précision du produit fini ne sont pas aussi bonnes que celles du moulage par injection.

Le taux d’utilisation des matériaux est faible et il y a plus de déchets.

3. Machine de thermoformage de plastique

1. Principe de fonctionnement

Une machine de thermoformage plastique est un appareil qui ramollit une feuille ou un film plastique par chauffage, puis applique une pression ou un vide à travers le moule pour mettre la feuille en contact avec le moule et la former. Selon les différentes méthodes de moulage, les machines de thermoformage peuvent être classées en deux catégories : moulage sous vide, moulage par compression et autres.

2. Étapes du processus

Chauffage : La feuille de plastique est chauffée jusqu'à l'état plastique par un appareil de chauffage.

Moulage:

Moulage sous blister : Similaire à une machine à blister, la feuille de plastique ramollie est adsorbée sur la surface du moule par le vide.

Moulage par compression : la feuille de plastique est pressée dans le moule par pression mécanique ou pression de gaz.

Refroidissement : La feuille de plastique est refroidie et solidifiée dans le moule.

Découpe : Retirez le produit en plastique moulé du moule et retirez l'excédent de matière.

3. Domaines d'application

Les machines de thermoformage plastique sont largement utilisées et peuvent être utilisées à la fois pour l'emballage et la production de produits industriels, notamment :

Emballages alimentaires : tels que pots de yaourt, bols en plastique, vaisselle jetable, etc.

Pièces industrielles : telles que pièces intérieures automobiles, pièces d'aviation, etc.

Dispositifs médicaux : tels que les emballages pharmaceutiques, les fournitures médicales jetables, etc.

4. Avantages et inconvénients

Avantages :

Vitesse de moulage rapide.

Procédé flexible, forte adaptabilité, peut être utilisé pour une variété de méthodes de moulage et s'adapter à la production d'une variété de matériaux.

Le coût du moule est relativement faible, adapté à la production de petites et moyennes séries.

Convient à la production de produits de complexité et de taille moyennes.

Inconvénients :

La précision et la complexité du produit ne sont pas aussi bonnes que celles du moulage par injection.

Pour la production de masse, le coût unitaire du produit peut être plus élevé.

Il n’est pas facile de fabriquer des pièces en plastique plus épaisses.

IV. Le lien et la différence entre les trois

1. Connexion

Matériau : Les trois appareils utilisent généralement des matériaux thermoplastiques, tels que le polystyrène, le polypropylène, l'ABS, etc.

Processus de chauffage : Ils impliquent tous de chauffer la matière plastique à une certaine température pour la ramollir ou la faire fondre en vue du moulage.

Objectif du moulage : Le but ultime des trois est de mouler le plastique dans la forme souhaitée grâce à différents procédés, bien que les domaines d'application soient différents.

2. Différence

Méthode de moulage :

La machine de moulage par injection injecte du plastique fondu dans le moule sous haute pression, ce qui convient aux produits de haute précision et de forme complexe.

La machine de formage sous vide absorbe la feuille de plastique ramollie sur la surface du moule par le vide, ce qui convient aux produits à parois minces aux formes simples.

Les machines de thermoformage permettent de mouler de diverses manières (formage sous vide, moulage par compression, etc.), avec des procédés flexibles et adaptés aux produits de complexité moyenne.

Domaines d'application :

Les machines de moulage par injection sont principalement utilisées pour la production à grande échelle de produits industriels et de biens durables, tels que des pièces automobiles, des boîtiers de produits électroniques, etc.

Les machines à blister sont principalement utilisées dans l'industrie de l'emballage, en particulier l'emballage alimentaire et l'emballage des biens de consommation.

Les machines de thermoformage ont une large gamme d'applications et peuvent être utilisées pour l'emballage ainsi que pour la production de certaines pièces industrielles et de dispositifs médicaux.

Coût et rapidité de production :

Les machines de moulage par injection conviennent à la production à grande échelle, avec de faibles coûts unitaires, mais un investissement initial élevé dans les moules et les équipements.

Les machines blister sont adaptées à la production de masse, avec de faibles coûts de moulage, mais une faible utilisation de matériaux.

Les machines de thermoformage conviennent à la production de petites et moyennes séries, avec des processus flexibles, mais des vitesses de production lentes.

En résumé, bien que les presses à injecter, les blistereuses et les thermoformeuses soient toutes utilisées pour la transformation du plastique, leurs caractéristiques de procédé, leurs domaines d'application et leurs méthodes de moulage diffèrent. Lors du choix de l'équipement à utiliser, il est nécessaire de prendre en compte la complexité de la forme, le lot de production, les exigences de coût et les propriétés des matériaux du produit.

Actualités recommandées

Actualités recommandées